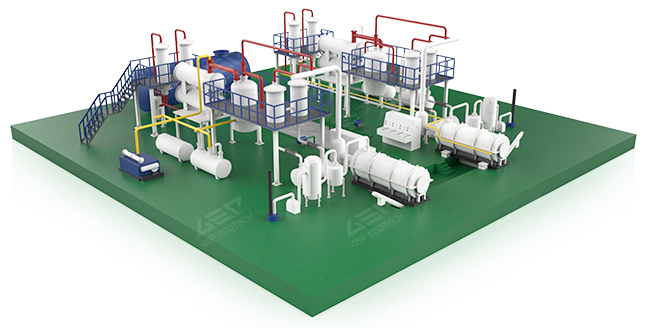

La pyrolyse des pneus usagés et le raffinage de l'huile font référence à l'utilisation du principe de craquage thermique pour placer les pneus usagés dans un environnement industriel à basse température, à pression légèrement négative et pauvre en oxygène, et utiliser l'énergie thermique pour craquer les pneus usagés et transformer les substances à haute teneur en molécules en substances à faible teneur en molécules, telles que l'huile de pneu, le noir de carbone et le gaz de pyrolyse.Système de pyrolyse des pneus

Le processus de pyrolyse et de raffinage de l'huile par lots est un processus dans lequel les pneus usagés sont placés dans un four de pyrolyse pour être chauffés et pyrolysés, et après que l'huile de pneu et le gaz de pyrolyse ont été collectés, les produits solides (noir de carbone et fil d'acier) sont déchargés à une température plus basse pour une production périodique. Le cycle de production du processus intermittent est généralement de 24 heures, et le processus comprend des étapes telles que l'alimentation, le raffinage de l'huile, le refroidissement du réacteur, le déchargement des scories et le tirage du fil d'acier.

Un ensemble d'équipements de raffinage intermittent et d'huile d'une capacité de traitement journalière de 15 tonnes coûte généralement environ 300 000 CNY, ce qui représente un seuil relativement bas et convient aux investisseurs disposant d'un capital initial relativement faible pour entrer dans l'industrie.

Les lots de production et la production peuvent être ajustés de manière flexible en fonction des besoins réels. En cas de saison morte, les équipements intermittents peuvent être démarrés et arrêtés en fonction des besoins, afin d'éviter l'immobilisation des équipements et le gaspillage des ressources.

Grâce à une interface d'utilisation simple et intuitive, les opérateurs peuvent commencer à travailler après une courte période de formation, ce qui réduit les coûts de main-d'œuvre.

La structure de l'équipement est relativement simple, la technologie est mature et fiable, il y a peu de pièces d'usure, les travaux de réparation et d'entretien sont relativement faciles et le coût d'entretien est faible.

Le taux de production d'huile est fondamentalement stable, autour de 40 %. Grâce à une exploitation raisonnable et à l'optimisation des équipements, l'efficacité de la production d'huile peut encore être améliorée.

Il existe plusieurs méthodes d'évacuation des scories, qui peuvent permettre une évacuation automatique des scories sans nettoyage manuel des scories, et qui offrent une sécurité élevée ; des soupapes de sécurité, des dispositifs de contrôle de la température, etc. sont mis en place pour éviter les accidents.

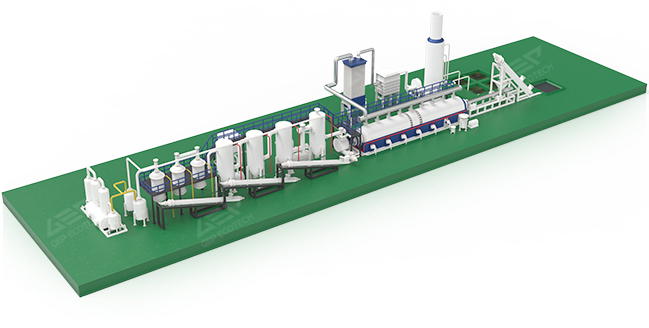

Le processus de pyrolyse en continu utilise la technologie du craquage thermique pour convertir les pneus usagés en huile, en gaz, en noir de carbone et en fil d'acier. L'huile et le gaz sont condensés en huile de pyrolyse, tandis que le gaz non condensable est recyclé pour le chauffage. Les résidus solides sont évacués en continu par un système spécialisé. Ce processus se caractérise par un fonctionnement ininterrompu, une conception anti-cokage, une étanchéité dynamique, un contrôle de la micro-pression, un craquage à température constante, une recirculation des gaz de combustion, une récupération de la chaleur résiduelle, ainsi qu'une surveillance et un contrôle automatisés.

il est possible de réaliser une alimentation continue 24 heures sur 24 et un déchargement continu des scories. Les scories peuvent être déchargées sans attendre le refroidissement du réacteur. Il fonctionne généralement en continu pendant 45 à 50 jours, ce qui réduit considérablement les temps d'arrêt et améliore l'utilisation des équipements et l'efficacité de la production. Il est ensuite possible d'augmenter la production pour répondre aux besoins de l'industrialisation.

L'équipement de raffinage du pétrole entièrement continu fonctionne selon des paramètres de processus stables et peut produire en continu des produits à haute valeur ajoutée de qualité constante, ce qui est propice à la promotion des ventes. La conception rotative du réacteur permet de chauffer les matières premières de manière uniforme, et la densité, la viscosité et d'autres indicateurs de l'huile sont stables et excellents, ce qui en fait la principale matière première pour le raffinage du diesel non standard ; le noir de carbone est également plus propre, répondant mieux aux besoins du traitement en profondeur, et a une valeur marchande plus élevée.

Le processus de raffinage du pétrole produit une grande quantité de gaz non condensable à base de méthane, dont le pouvoir calorifique est proche de celui du gaz naturel. Outre la nécessité de chauffer le combustible au cours de la phase initiale du raffinage, il peut être utilisé pour chauffer la combustion tout au long du processus. L'excédent peut également être utilisé par les chaudières de l'usine, ce qui permet de recycler l'énergie.

Équipée d'un système de contrôle intelligent, une ligne de production ne nécessite qu'une à deux personnes pour la faire fonctionner, avec un degré élevé d'automatisation, ce qui permet de réduire les erreurs de fonctionnement manuel et d'économiser sur les coûts de main-d'œuvre.

L'équipement adopte une structure entièrement fermée, ce qui permet d'empêcher efficacement les fuites de gaz résiduaires, de liquides résiduaires et de résidus de déchets, et de contrôler la source de pollution. Il est également équipé d'un système de traitement des gaz d'échappement afin de purifier les gaz d'échappement et de réduire la pollution.

Le système de contrôle automatisé surveille la température, la pression, etc. en temps réel et peut fournir une alerte précoce et un ajustement automatique en cas d'anomalie, ce qui permet d'éviter les dangers cachés et de garantir la sécurité de la production.

| Type continu (1 série de 50 TPD) | Type non-continu (4 séries de 15 TPD) | |

| Pneus usagés | 62T x 1900 CNY/T=117800 CNY (62T tires get 50T Rubber Granules) | 62T x 1900 CNY/T=117800 CNY |

| Carburant |

Heavy Oil: 0.8T × 4900/45 CNY=87 CNY (Tire oil is used for 8 hours every one and a half months, only for pre-heating purpose) |

Batch equipment runs for 45 days and 35 days 4 Units x 0.4T x 4900 CNY=7840 CNY |

| Consommation d'électricité | Pyrolysis: 120kW/h × 24h × 0.8 CNY/kWh=2304 CNY | Pyrolysis: 4 Units x 45kW/h x 24h x 0.8 CNY/kWh=3456 CNY |

| Shredding: 650kW/h × 12h × 0.8 CNY/kWh=6240 CNY | 0 | |

| Consommation d'eau | Presque pas de consommation | Presque pas de consommation |

| Coût du travail | 6 Workers x 300 CNY x 2 Shifts=3600 CNY | 10 Workers x 300 CNY x 2 Shifts=6000 CNY |

| Pièces d'usure | 300 CNY/Day | 600 CNY/Day |

| Coût | 130331 CNY/Day | 135696 CNY/Day |

| Huile de pyrolyse | 62T × 0.4 × 4900 CNY=121520 CNY | 62T × 0.4 × 4900 CNY=121520 CNY |

| Fil d’acier | 62T × 0.18 × 2700 CNY=30132 CNY | 62T × 0.18 × 1800 CNY=20088 CNY |

| Noir de carbone | 62T × 0.3 × 950 CNY=17670 CNY | 62T × 0.3 × 750 CNY=13950 CNY |

| Revenu | 169322 CNY/Day | 155558 CNY/Day |

| Bénéfice | 38991 CNY/Day | 19862 CNY/Day |

Note : Ces données sont basées sur la Chine à titre d'exemple et de référence uniquement ; la situation réelle dans les différents pays et régions prévaut.

Nous disposons d'une base moderne de fabrication d'équipements intelligents de 66 000 m2, équipée de divers équipements d'usinage CNC de grande et moyenne taille et de technologies de traitement et de fabrication avancées, qui peuvent répondre à l'innovation en matière de recherche et développement et à l'amélioration des processus de l'ensemble complet d'équipements de pyrolyse des pneus et de raffinage de l'huile, tout en fournissant une efficacité de production stable et une assurance qualité pour la fabrication d'équipements.

Notre équipe est composée de professionnels ayant de nombreuses années d'expérience dans l'industrie, une riche expérience des projets et des capacités techniques, particulièrement compétents dans le contrôle précis de la température de pyrolyse. Nous avons établi des relations de coopération avec des clients de plus de 70 pays sur les six continents, avec une grande efficacité dans la mise en œuvre des projets, de fortes capacités de contrôle des coûts, une grande sécurité opérationnelle et de fonctionnement, et la capacité de livrer dans les délais avec une qualité et une quantité garanties.

Notre service s'engage à maximiser l'efficacité de l'ensemble de l'équipement de pyrolyse des pneus et de raffinage de l'huile. Nous fournissons à nos clients des services couvrant l'ensemble du cycle de vie de l'équipement, y compris la conception de solutions, l'orientation technique, l'installation et la mise en service, la formation au fonctionnement, la fourniture d'accessoires, la réparation de coupeurs et ainsi de suite, afin de répondre en temps voulu aux besoins des clients.

From a technological perspective, both the entire tire and the cut tire can be directly put into the furnace for production. However, in practical applications, whether for transportation needs or during loading of the main furnace, it is desirable to compress the volume of waste tires as much as possible in order to load more waste tires in the limited mainstream space.

So what is more common on the market now is tire cover, which involves cutting off both sides of the tire and putting the part in contact with the ground in the middle together as the tread. This way, the original position where one tire was placed could potentially accommodate six to seven, or seven to eight tires, thus maximizing the use of the space inside the main furnace; It is also more convenient to load materials through machines or manual loading.

Dioxins are mainly caused by the presence of chlorine sources and incomplete combustion in substances. Oxygen, chlorine, and metal elements are essential conditions for the formation of dioxins. Among them, chlorine sources (such as PVC, chlorine gas, HCl) are precursors for the production of dioxins, while metal elements (such as Cu, Fe) are catalysts for the production of dioxins. When the combustion temperature is below 800℃ and the residence time of the flue gas is less than 2s, some organic matter in the combustion material will react with molecular chlorine or chlorine free radicals to produce dioxins.

The temperature of the pyrolysis process designed by our company is between 200~450℃, and the pyrolysis process is in an oxygen-deficient environment, not combustion; The waste tires of large or small vehicles used for pyrolysis do not contain organic or inorganic chlorine (additives used in tire production do not contain chlorine, and rubber is mainly made of natural rubber and synthetic rubber, both of which are non chloroprene rubber); At the same time, there are no metal cations as catalysts, so the pyrolysis process does not have the conditions to generate dioxins, which is very environmentally friendly.

Temperature: Temperature not only affects the pyrolysis process, but also the proportion of pyrolysis products. When the temperature is low, it can reduce the occurrence of secondary reactions of large organic molecules, generate more molecular chains above C5, and increase the oil content. As the temperature increases, while large molecules continue to pyrolyze, small molecules also undergo secondary polymerization reactions, resulting in an increase in olefin gases, a decrease in oil content, an increase in combustible gases. In addition, the composition of carbon black gradually decreases with the increase of temperature.

Temperature rise rate: The influence of temperature rise rate on pyrolysis is mainly reflected in the composition ratio and productivity of pyrolysis products, because the increase of temperature rise rate directly affects the mass transfer rate of pyrolysis products. Generally speaking, when the temperature rise rate is high, the pyrolysis time of waste rubber is short, and the proportion of gas in the pyrolysis product composition is relatively large, while the proportion of solid carbon black and oil is relatively small. In the case of low temperature rise rate, the pyrolysis time of waste rubber is long, and the organic matter at the beginning of pyrolysis will combine with each other to form stable solids, increasing the solid income rate.

Pyrolysis time: The longer the pyrolysis time, the longer the residence time in the pyrolysis chamber, and the more thorough the pyrolysis reaction, but the lower the pyrolysis efficiency; Moreover, the residence time in the pyrolysis chamber is relatively long, which increases secondary reactions and is not conducive to improving the quality of pyrolysis products.

Rubber size: If the size of the waste rubber is small, the heating area during the pyrolysis process is large, the heat transfer rate is fast, the pyrolysis reaction rate increases, and the pyrolysis will be uniform; If the size of waste rubber is large, the heat transfer rate is low, the pyrolysis time is long, the secondary pyrolysis reaction is easy to increase, and the pyrolysis effect will be poor. Therefore, in order to obtain better pyrolysis products, a shredder is usually used to shred the waste rubber first.